Технология нанесения тонкопленочного электролита на твердооксидные топливные элементы микротрубчатой конструкции методом магнетронного распыления предложена в Институте сильноточной электроники СО РАН. Использование данного метода позволило сформировать на поверхности элемента тонкопленочную структуру керамического электролита толщиной не более 5 микрон, существенно повысив генерируемую мощность и снизив температуру процесса. Исследования выполняются при поддержке РНФ (проект № 24-29-00435) совместно с Институтом химии твердого тела и механохимии СО РАН (г. Новосибирск).

– Наш коллектив накопил двадцатилетний успешный опыт разработки и промышленного внедрения технологии нанесения тонкопленочных оксидных покрытий с помощью магнетронного распыления. Ранее в лаборатории прикладной электроники ИСЭ СО РАН добились их напыления на планарные конструкции, напоминающие пластины, из которых могут формироваться энергоустановки, а потом появилась идея – использовать магнетронное распыление и для маленьких трубчатых конструкций, – рассказывает кандидат технических наук Анна Шипилова, руководитель проекта, научный сотрудник лаборатории прикладной электроники.

Твердооксидные топливные элементы (ТОТЭ) используются в перспективных электрохимических генераторах. При соединении топлива, например, водорода или водородосодержащего газа, с окислителем, которым выступает обычный воздух, в топливном элементе происходит химическая реакция, в результате которой на выходе образуется электричество и чистая вода.

Твердооксидные топливные элементы планарной, то есть плоской конструкции, применяются при изготовлении мощных энергоустановок, способных снабжать электроэнергией отдаленные поселки или промышленные объекты. Небольшой размер элементов трубчатой формы позволяет использовать их в мобильных генераторах.

Как же устроен и как создается такой микротрубчатый твердооксидный топливный элемент? Микротрубка с внешним диаметром не более 2,5 и длиной около 50 миллиметров, выполняющая роль анода, изготавливается из металлокерамики методом экструзии: длинномерное изделие получается путем продавливания через фигурные отверстия пластичной массы, которая затем затвердевает в результате высокотемпературного спекания.

Для формирования на получившейся микротрубке слоев электролита было предложено использовать метод магнетронного распыления. Дело в том, что традиционный метод погружения трубочки анода в специальные растворы, очень похожий на макание кусочка хлеба в фондю, не позволяет получать достаточно тонкие однородные слои, что снижает эффективность генерации тока: здесь действует принцип «чем тоньше, тем лучше»!

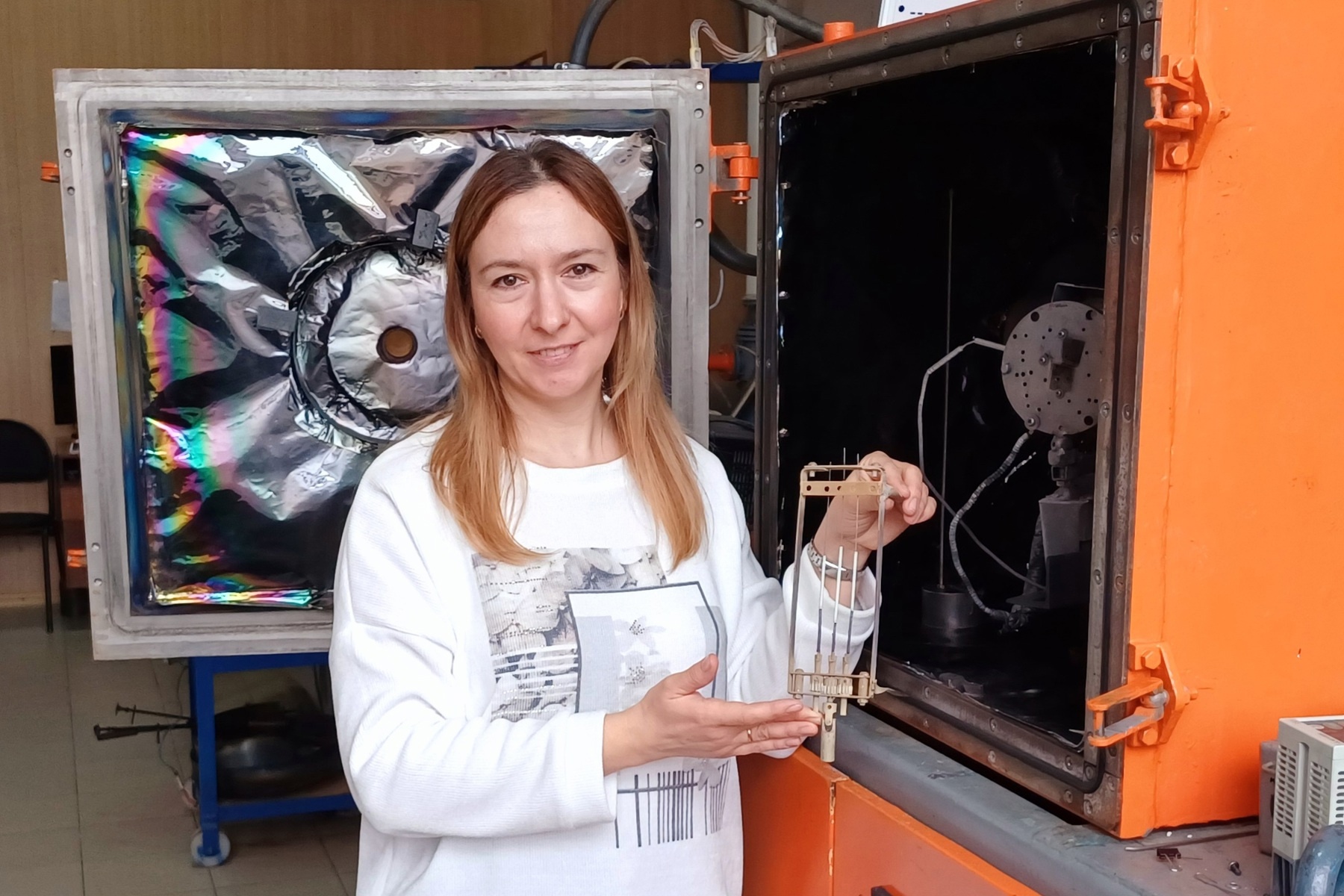

Как поясняет Анна Викторовна, главная сложность в применении магнетронного распыления заключалась в том, чтобы добиться равномерной толщины осаждаемого слоя по всей поверхности микротрубки. Решая эту проблему, ученые придумали специальную оснастку, напоминающую держатель для шампуров, только вращается в вакуумной камере не ароматный шашлык, а трубочки, на которые в течение 5-7 часов распыляется оксид циркония с добавлением легирующего элемента – оксида иттрия.

Проведенные испытания показали высокую эффективность изготовленных таким способом микротрубчатых топливных элементов, что достигается за счет снижения омических потерь – потерь мощности из-за сопротивления проводников. При этом высокие мощностные характеристики были достигнуты при температурах 700°С, что на 50 градусов ниже рабочей температуры топливного элемента с электролитом, сформированным методом погружения.

Следующим этапом, который ученые завершат в конце года, станет нанесение тонкопленочных структур катода микротрубчатых ТОТЭ. В Институте химии твердого тела и механохимии СО РАН разрабатываются для этого специальные катодные составы на основе лантана, стронция, железа и никеля.